模具自动仓库的操作要点

模具自动仓库是一种高度自动化、智能化的仓储系统,主要用于存放和管理模具等重型工具。它结合了现代物流技术和信息技术,实现了高效、准确的物料存储和提取。以下是模具自动仓库操作过程中的一些重要要点:

1. 数据管理与信息化

模具自动仓库的核心在于其强大的数据管理系统。每一个入库的模具都会被赋予唯一的标识码,通过条形码或RFID标签等方式记录其基本信息(如尺寸、重量、所属项目等)。这些信息会实时上传至中央数据库,以便于后续的查找和管理。数据管理系统还负责记录模具的存取历史,帮助分析模具使用频率,优化库存结构。

2. 自动化设备的应用

模具自动仓库广泛采用各类自动化设备,如堆垛机、输送机、自动导引车(AGV)等。这些设备可以自动完成模具的搬运、堆放和提取工作,大大提高了工作效率,同时也降低了人工操作带来的误差率。自动化设备需要定期维护检查,确保其处于良好的运行状态。

3. 安全保障措施

由于模具重量大、体积较大,因此在模具自动仓库的操作中,安全保障显得尤为重要。仓库内部应设有完善的安全防护设施,如防护栏、防撞缓冲器等。同时,对于操作人员而言,必须经过严格的安全培训,并佩戴相应的防护装备。此外,还需制定应急预案,以便在发生意外情况时迅速响应。

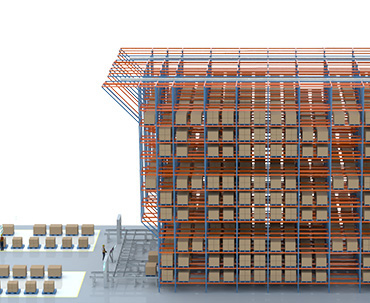

4. 仓库布局与设计

合理的仓库布局是实现高效运作的前提。模具自动仓库的设计需充分考虑货物进出的便利性,合理规划货架位置和通道宽度,确保自动化设备能够顺畅运行。同时,还应考虑到未来业务增长的需求,预留一定的扩展空间。

5. 维护保养与持续改进

模具自动仓库的正常运行离不开定期的维护保养。这包括对机械设备的检查维修、软件系统的升级更新等。通过持续的监控与反馈机制,可以及时发现并解决存在的问题,保证系统的稳定性和可靠性。此外,随着技术的进步,不断引入新的管理理念和技术手段,对现有流程进行优化,提高整体运作效率。

模具自动仓库的操作要点涵盖了信息化管理、自动化设备应用、安全保障、合理设计以及维护改进等多个方面。通过科学管理和技术手段的应用,可以有效提升仓库的运营水平和服务质量。