自动立体货柜厂家科普:制造业重型材料存储解决方案

制造业重型材料存储效率低下已成为制约生产发展的关键瓶颈。据统计,传统仓储方式下,重型材料存取时间占整体生产周期的15%-20%,而空间利用率普遍不足30%。自动立体货柜作为现代化存储解决方案,正在重新定义制造业仓储管理标准。

重型材料存储的核心挑战

制造业面临的重型材料存储问题主要集中在空间浪费、效率低下和安全风险三个维度。传统平面存储模式下,每平方米地面仅能承载0.5-1吨重型材料,而垂直空间利用率不足10%。人工搬运重型部件不仅效率低下,工伤事故率更是自动化存储的3-5倍。某汽车零部件制造商调研显示,其模具存储区域占地达800平方米,但实际利用率仅为22%,且每月平均发生2-3起搬运相关安全事故。

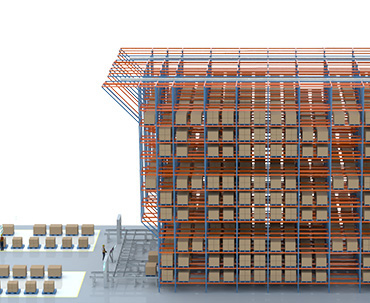

自动立体货柜技术原理

自动立体货柜采用"由物到人"的智能化存储理念,通过托盘式垂直升降系统实现空间利用最大化。设备以托盘为存储单元,配备自动测高系统,动态分配存储空间,单个托盘承载能力可达1吨。机械装置通过绝对定位精准控制,实现升降和平移运动,将存放货物的托盘精确取出或送达指定位置。这种设计使存储密度相比传统方式提升4-6倍,地面利用率可达85%以上。

制造业应用案例分析

某重型机械制造企业引入自动立体货柜后,模具存储区域从原来的500平方米缩减至120平方米,空间利用率提升至78%。存取时间从平均15分钟缩短至3分钟,效率提升80%。该企业采用三层楼设计,每层设置拣取口,配合WMS管理系统与现有ERP系统无缝对接,实现了全流程数字化管理。权限管理功能确保了高价值模具的安全存储,封闭式设计也避免了传统存储中的灰尘、潮湿等环境影响因素。

技术优势与适用场景

自动立体货柜的核心优势体现在四个维度:空间效率、操作安全、管理智能和系统兼容。模块化设计使设备可根据实际需求灵活配置,网络化架构支持与ERP、MES等企业管理系统深度集成。触屏操作终端简化了使用流程,而辅助物料提取装置则解决了重型材料搬运难题。该技术特别适合汽车制造、金属加工、模具管理等领域的重型部件存储,单台设备可管理数千种不同规格的重型物料。

制造业向智能化转型过程中,仓储管理的革新往往被忽视,但恰恰是这种基础环节的优化,能够带来意想不到的效率提升。自动立体货柜不仅解决了重型材料存储的实际问题,更为制造业智能化升级提供了可复制的成功范例。